发布时间: 2021-11-29 10:18:30来源:深圳市光学光电子行业协会

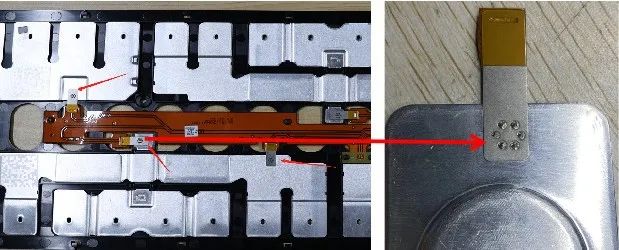

△ 动力电池模组FPC自动焊接线

工艺流程:人工上FPC→视觉CCD焊接定位(双工位)→焊后外观CCD检测→压降测试→NTC测试→NG下线

自动化程度高

该镍片焊接自动线核心配置包括联赢激光自制激光器,CCD视觉定位,3 台高精的测试仪及 NTC 专用测试盒,实现自动焊接、自动焊后检测、自动压紧测试和自动 NTC测试, 将传统的线下性能测试融合到焊接产线上, 实现了 FPC 线束的全自动生成 。

生产效率高

整线效率为15s/pcs, 焊接站和 NTC 测试均为双工位设计,提高整线的生产效率。产线将 NG 产品在合格品下料位前一个工位实现自动下线 , 避免 NG 品流至合格品下料位 , 减少了人工下料的任务 。

联赢激光是国内最早进行FPC焊接线研发的企业之一,代表行业最先进的FPC自动焊接工艺。UW动力电池模组FPC自动焊接线实现模块化设计,整体布局合理,操作方便。与此同时,公司严格把控工艺、效率及品质,确保产线高效稳定。作为动力电池装备智造核心供应商,数年来,联赢激光逐个精准击破动力电池行业各领域焊接痛点,并不断实现设备的快速研发迭代,针对客户不同需求,联赢激光能够快速提供满足客户定制需求的产品,帮助客户提质增效。

未来,随着电池新技术路线变革,工艺变化,联赢激光团队将紧紧围绕激光焊接工序,时刻精准市场定位,不断开展新电池工艺研究,积累行业技术经验,做好技术沉淀,为客户提供更多优质解决方案!

来源:联赢激光